| Le démarreur | La dynamo |

| L'alternateur | La bobine |

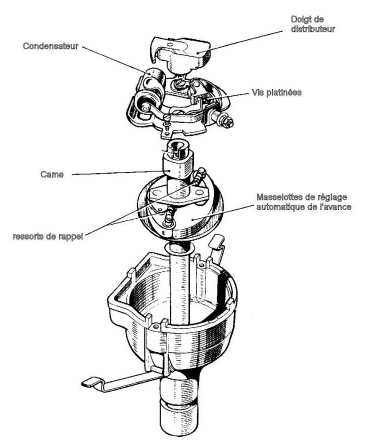

| Le rupteur (vis platinées ou linguets) |

Le distributeur (delco) |

| Le condensateur | Le régulateur |

| Haut de page |

Le circuit de démarrage est constitué de 3 équipements électriques et de

deux câbles de section importante

1) Le moteur électrique, soit avec un

inducteur bobiné comme sur le schéma, soit avec un inducteur réalisé par

des aimants permanents.

2) Le solénoïde

Lorsque l'utilisateur établit le contact en position "D", le circuit

électrique s'établit :

Le noyau du solénoïde reste ainsi en position tant que l'utilisateur

maintient l'appui sur le contacteur. Dès qu'il relâche la clé :

Pannes de démarreur

Face à un problème de démarrage, il convient de localiser, au mieux, la

panne car le démontage d'un démarreur est souvent une opération longue en

terme de temps d'intervention. L'accès est souvent difficile, car il est placé

derrière le moteur ou sous les collecteurs d'admission/échappement.

on peut déterminer plusieurs catégories :

1

Le démarreur ne tourne pas et les voyants s'éteignent lorsque

l'on essaye de démarrer ou bien ces voyants ne s'allument pas du tout :

a) Batterie déchargée ou HS

b) Câble débranché

c) Cosses de batterie desserrées ou bornes de la batterie oxydées

Préconisation :

Inspecter la batterie, ses bornes, et le câblage de grosse section au départ

de la batterie, ainsi que le câblage entre la batterie et le contacteur

antivol (Nieman). Mesurer la tension d'alimentation permanente du contacteur

antivol.

2

Le démarreur ne tourne pas, les voyants restent allumés,

aucun bruit perceptible :

a) Lanceur bloqué

b) Solénoïde défectueux

c) Contacteur antivol (Nieman) défectueux

d) Câblage entre le contacteur antivol et le démarreur défectueux

e) Liaison de masse entre le bloc moteur et le moins batterie, coupée

Préconisation :

Enclencher une vitesse et pousser la voiture en avant ou en arrière pour tenter

de débloquer le lanceur.

Réaliser des mesures de tension aux différents points du circuit de commande

du démarreur, dans l'ordre : départ "démarreur" du contacteur

antivol, arrivée sur le solénoïde. Quelle est la tension mesurée, lorsque,

cosse en place sur le démarreur, on tourne la clé ?

Si dans le premier cas on obtient une tension très inférieure à 12V, le câblage

entre le +Batterie et le Nieman est à inspecter. Dans le deuxième cas, si on

obtient une tension très inférieure à 12V, le Nieman est à remplacer,

ensuite, si la tension au niveau du Nieman est correcte, et si la valeur lue au

niveau du démarreur est incorrecte, il faut vérifier et contrôler le câble

entre le Nieman et le démarreur et le bon état de sertissage des cosses.

En effet le courant d'appel du solénoïde est important (de 30 à 40A). Un

mauvais sertissage peut entraîner une chute de tension trop importante et

compromettre le lancement du moteur.

Dans le quatrième cas, si la tension mesurée est différente de 0V, la tresse

de liaison de masse entre le bloc moteur et le moins batterie est coupée. Pour

localiser la connexion de masse, il y a plusieurs possibilités. A partir de la

borne "-" de la batterie, regardez le nombre de gros câbles (section

supérieure ou égale à 25mm²) qui partent vers le câblage :

2bis

Le démarreur ne tourne pas, les voyants restent allumés, une

série de "clics" est perceptible :

a) Liaison de masse entre le bloc moteur et le moins batterie, coupée

Par rapport au cas précédent, le courant circule par des voies détournées

(roulements de roue, etc) mais la tension aux bornes du démarreur s'écroule

lorsque le solénoïde tente d'alimenter le démarreur car la résistance

parasite est importante. Ce qui provoque le retour au repos du solénoide, qui

peut de nouveau s'actionner et le phénomène "s'entretient" d'où la

série de clics successifs. Consulter les préconisations du cas n°2 et en

particulier vérifier la connexion de masse.

3

Le démarreur ne tourne pas, les voyants restent allumés,

un "clac" est perceptible :

a) Solénoïde défectueux (bobine d'appel coupée)

b) Solénoïde défectueux (contact de puissance brûlé)

c) Solénoïde défectueux (encrassement du noyau du solénoïde)

d) Charbons du démarreur usés

Préconisation :

Démonter le démarreur pour une inspection. Si un léger choc (petit marteau

ou tournevis) sur le corps du démarreur permet de démarrer, les charbons sont

usés. ATTENTION :ne pas taper sur un démarreur

à aimants permanents Car ces aimants peuvent être assemblés par

collage... On reconnait un démarreur à aimants permanents par l'absence de

vis de fixation des pôles magnétiques inducteurs (carcasse lisse et petite).

4

Le démarreur ne tourne pas, les voyants restent allumés,

aucun bruit perceptible, le voyant de l'antidémarrage clignote :

a) défaut de l'anti-démarrage ou clé de contact non reconnue

Préconisation :

Utiliser la clé de secours ou la procédure de secours (selon les marques).

5

Le démarreur tourne lentement, les voyants faiblissent

:

a) Batterie déchargée

b) Batterie fatiguée/usée

c) Charbons usés

Préconisation :

Vérifier la batterie en mesurant la tension au repos (>12,5V) et la tension

minimale pendant le démarrage (>10V), recharger la batterie. Si la tension

au repos est correcte, mais la tension minimale est incorrecte, la batterie est

fatiguée avec une résistance interne trop importante. Il faut remplacer la

batterie à court terme. Essayer de démarrer avec l'assistance d'une autre

voiture et une paire de câbles de démarrage. Vérifier les câbles et

connexion de puissance, en particulier, la liaison entre le bloc-moteur/carter

cylindres et la carrosserie. Démonter le démarreur si le problème persiste.

6

Le démarreur tourne, mais n'entraine pas le moteur :

a) Dents du lanceur ou de la couronne de démarrage cassées ou usées

b) Pignon du lanceur défectueux ("roue libre" qui patine)

Préconisation :

Démonter le démarreur

7

Démarreur bruyant :

a) Dents du lanceur ou de couronne très usées

b) Vis de fixation du démarreur desserrées

c) Absence de la douille de centrage

Préconisation :

Démonter le démarreur.

8

Démarrage du moteur avec un bruit de sirène après avoir

relâché la pression sur la clé de démarrage :

a) Pignon du lanceur défectueux ("roue libre" qui reste bloquée)

b) Manque de graisse sur l'axe du démarreur avec la rampe hélicoïdale

: le pignon du lanceur grippe

c) Noyau du solénoïde qui coince en position excitée

Préconisation :

Démonter le démarreur et prévoir son remplacement, car l'induit s'est

probablement "satellisé". Par la force centrifuge, les conducteurs

électriques de l'induit se sont arrachés.

9

Démarreur qui tourne en permanence après avoir relâché

la pression sur la clé de démarrage, y compris si on coupe le contact complètement

:

a) Pignon du lanceur défectueux ("roue libre" qui reste bloquée)

b) Manque de graisse sur l'axe du démarreur avec la rampe hélicoïdale

: le pignon du lanceur grippe

c) Noyau du solénoïde qui coince en position excitée

Préconisation :

Démonter le démarreur, son solénoïde et prévoir son remplacement, car

l'induit s'est probablement "satellisé". Par la force centrifuge,

les conducteurs électriques de l'induit se sont arrachés.

10

Le démarreur tourne mais tous les voyants restent éteints

et le moteur thermique ne démarre pas :

a) Contacteur Nieman HS

b) Défaut de câblage, cosse desserrée ou dessertie

Préconisation :

Inspection du Nieman et des connexions en relation avec le +12V

coupé par le Nieman

| Haut de page |

Pannes de condensateur

| Haut de page |

Pannes de distributeur

| Haut de page |

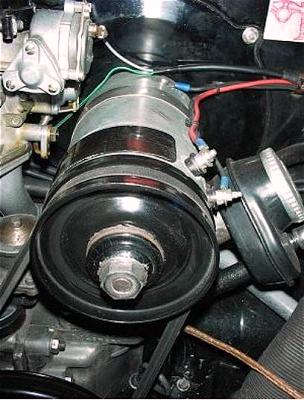

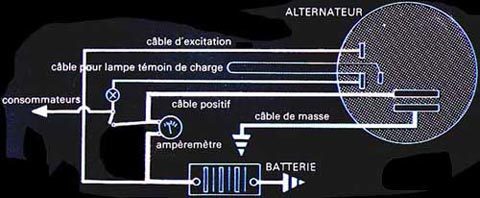

Mis en rotation par la courroie du ventilateur, il produit une FEM. (force électromotrice ou tension) proportionnelle à la vitesse de rotation du moteur.

Cette FEM. pourrait aller jusqu’à des valeurs de 30 volts ou plus, ce que ni batterie, ni récepteurs ne supporteraient sans dommages sérieux.

On doit donc intercaler en plus un régulateur de tension (et d’intensité) pour s’approcher d’une tension stable (8 ou 14 Volts).

Comme l’alternateur, la dynamo est composée d’un stator (fixe) et d’un

rotor (mobile)

A l’intérieur du stator sont fixées deux

masselottes en métal. Autour de chacune est enroulé un fil de cuivre, dans

lequel passe le courant «d’excitation». Ce courant arrive par le fil vert et

va à la masse car l’autre extrémité du fil est rivetée sur le corps de la

dynamo.

Les deux masselottes fonctionnent donc comme deux électro-aimants et créent un

champ magnétique.

Le rotor est constitué d’un empilage de tôles spéciales qui sont perméables

au champ magnétique. Ces tôles sont en forme d’étoile donc avec des

saillies (les pôles) et des encoches dans lesquelles il y a des enroulements de

fil de cuivre (des spires)

Les différents pôles du rotor passent tour à

tour devant les aimants du stator et le champ magnétique crée un courant

dans les bobinages du rotor, ce courant est récupéré via les balais

(ou «charbons»).

Le premier balai est connecté au fil rouge/blanc

qui emmène ce courant au régulateur et donc au reste de la voiture. L’autre

balai va évidemment à la masse.

Pannes de dynamo

Si la dynamo est soupçonnée, et après l’avoir démontée il faut vérifier :

Les autres éléments du stator n’ont généralement pas de soucis. C’est simple donc fiable. Un fil coupé dans l’enroulement autour d’une masselotte ou dénudé est quasiment impossible. Nettoyez juste et jetez un coup d’œil de contrôle

Sur le rotor,

l’usure des balais

que les isolants entre le flasque porte balais et le balai « positif » (celui relié au fil marron) ne sont pas fissurés

que le fil du balai «positif» (le fil sur le balai lui-même, noyé dans le charbon) ne touche pas, par mauvais positionnement, la masse (corps de la dynamo ou flasque support des balais)

que le collecteur en cuivre sur lequel frottent les balais est en bon état. Nettoyer entre les barrettes de ce collecteur : dans chaque interstice il y a un isolant pour que deux barrettes consécutives ne soient pas reliées. S’il y a trop de crasse (poussière des charbons) au-dessus de l’isolant, cela fait un pont très conducteur entre les deux barrettes. Le nettoyage peut se faire à l’alcool à brûler.

que la connexion entre le collecteur et les extrémités des fils des spires sont bonnes

Ne jamais passer de toile émeri sur le collecteur pour le faire briller. Ca n’améliorera pas la conductivité du collecteur : un collecteur de couleur légèrement marron est signe de bonne santé. De plus les rayures ne feraient qu’user vos charbons neufs

Le vernis des enroulements peut avoir, par endroits, des éclats car il finit par vieillir et s’effriter. Il sert à isoler les fils les un par rapport aux autres dans le même enroulement (la même « spire ») car ces fils ne sont pas en parallèle mais en série : entre deux fils côte à côte il y a une différence de tension,et à tenir l’ensemble. Il a donc un rôle mécanique et électrique. Cela se répare à l’Araldite, colle époxy bicomposant, qui répond aux deux propriétés. Badigeonner d’Araldite les endroits endommagés et laisser durcir.

| Haut de page |

le régulateur est chargé de réguler la tension fournie par la dynamo (partie régulateur) et d’empêcher que la tension venant de la batterie ne fasse tourner celle-ci comme un moteur (partie disjoncteur/conjoncteur).

Le principe de se servir de l’effet moteur de la dynamo comme démarreur a existé sur certaines voitures sous le nom de Dynastart, sur les Yamaha 125 DTE et sur les études actuelles de Citroën dans le domaine de l'économie d’énergie.

La Partie conjoncteur-disjoncteur :

Pour empêcher le retour de courant vers la batterie le régulateur comporte un étage «Conjoncteur-Disjoncteur» qui doit, premièrement, assurer la fermeture du circuit Dynamo -> Batterie lorsque la tension dynamo est supérieure à celle de la batterie, et, deuxièmement, assurer l’ouverture du même circuit dans le cas contraire.

Le Principe

La FEM. de la dynamo est proportionnelle à la vitesse de rotation du moteur. Lorsque ce dernier tourne à environ 1000 tr/mn, la tension dynamo est supérieure à celle batterie et le CD ferme le circuit: il y a conjonction. Si la vitesse moteur diminue, le CD ouvre le circuit: il y a disjonction. Ce mécanisme est essentiel, il évite que la batterie ne se décharge dans la dynamo.

La Partie régulation :

Le régulateur doit maintenir, quelle que soit la charge demandée et la vitesse de rotation du moteur, une tension stable (7-8 V pour une batterie 6 V ; 14-15 V pour une batterie 12 V)

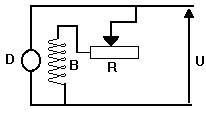

Le Principe:

La FEM d’une dynamo est proportionnelle à deux paramètres :

- N, la vitesse de rotation de l’induit de la dynamo

- F, le flux embrassé par l’enroulement de l’induit.

Pour garder une tension stable, il faut chercher la constance du produit NF. C’est à dire que lorsque la vitesse de rotation ( N ) augmente, on va faire diminuer F et inversement, lorsque la vitesse de rotation va diminuer, on va faire augmenter F.

Pour cela, on utilise le circuit suivant :

Lorsque N augmente, on augmentera la valeur de la résistance variable R afin de diminuer le courant dans la bobine d’excitation et donc de diminuer le flux F. Lorsque N diminue, on effectue l’opération inverse. L’idéal est de pouvoir faire un tel ajustement de R progressif et automatique. Mais, pour une question de coût et de technologie à l’époque (les transistors n’existaient que pour les militaires), on n’a pas utilisé cette solution sur les autos. En pratique, l’évolution progressive de la résistance R est remplacée par un tout ou rien: soit on insère une résistance de valeur R, soit on ne met rien (on shunte la résistance)

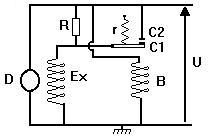

Régulation de tension simplifiée

Grâce à ce mécanisme, la tension U est ainsi

maintenue entre deux valeurs voisines, et en moyenne, on a une tension constante

comprise entre ces deux valeurs.

Le mécanisme pratique est basé sur le même principe que celui du

Conjoncteur-Disjoncteur :

On réalise une bobine

B en fil fin branché en dérivation sur le + de la dynamo (le courant et donc

le champ sont proportionnels à la tension)

Une palette P porte un contact C1 en face de la touche C2.

Le ressort R maintient, au repos, C1 et C2 en contact.

Etude du fonctionnement

D = Dynamo, EX =excitation, R = résistance shunt, B = Bobine, r = ressort de

rappel, c1 et c2 les contacts

A faible tension, C1 et C2 sont en contact. La résistance R est shuntée, le courant d’excitation est «fort». La tension augmentant, elle atteint un seuil U0 où l’attraction de B ouvre les contacts C1 et C2. La résistance R entre en série avec la bobine d’excitation, le flux diminue entraînant une diminution de la tension jusqu’à une tension seuil UF où l’attraction de B ne sera plus suffisante face au ressort r et où C1 et C2 sont de nouveau en contact. Et ainsi de suite ! La palette s’anime donc d’une vibration très rapide.

Echauffements

A chaque ouverture de C1-C2, un arc de rupture se crée, échauffant très

fort les points de contact. Ceux-ci doivent donc avoir un point de fusion très

élevé. Ils sont donc souvent fabriqués en tungstène.

De même, à la longue, la bobine chauffe et a une force d’attraction moindre (la résistance du fil augmente et le courant diminue). La tension d’ouverture des contacts augmente alors légèrement, mais, en moyenne, la tension reçue par le régulateur reste presque constante.

Pannes de régulateur

Le régulateur ne peut pas être réparé. Il est automatiquement à changer s’il est défectueux. Toujours débrancher la batterie quand on change le régulateur (c’est d’ailleurs vrai à chaque fois qu’on fait une intervention électrique) . La plupart des pannes électriques sur une voiture ancienne sont dues à l’oxydation des masses et des cosses, à la rupture d’isolant des fils électriques qui deviennent cassants avec l’age et aux fils cassés par une contrainte quelconque mais qu’ils subissent depuis des années.

Les quatre bornes situées sous le régulateur sont, de droite à gauche :

Toutes les mesures se font au multimètre,

Vérifier que les fils sont tous bien connectés aux bornes, qu’ils ne se touchent pas ou qu’ils ne touchent pas la carrosserie, qu’ils ne sont pas dénudés ou coupés.

Vérifier que la mise à la masse du régulateur est bonne, cosse en place sur la carrosserie, pas de rouille, pas de peinture.

Vérifier que le courant arrive bien au régulateur : y a-t-il une tension entre la borne « fil rouge » et la masse ? (Tester au multimètre). Si non, le fil rouge est coupé, l’éventuel fusible grillé, la cosse côté batterie débranchée ou malade (oxydée). Si oui, passer à la suite...

Vérifier que le régulateur débite bien le courant d’excitation : y a-t-il une tension au départ du régulateur si oui à l’arrivée de la dynamo (arrivée du fil vert sur la dynamo) ? S’il n’y en a pas en sortie de régulateur, il est HS si il y en a sur le régulateur mais pas sur la dynamo, le fil vert est coupé. On peut vérifier ça en tirant provisoirement un autre fil entre régulateur et dynamo

Vérifier la mise à la masse de la dynamo (tresses, cosses)

Vérifier qu’un courant repart bien de la dynamo (moteur tournant à régime « élevé » sur le ralenti accéléré,idem que précédemment : multimètre entre le fils rouge/blanc et la masse..... S’il n’y en a pas, la dynamo est HS. Voir paragraphe suivant. S’il y a de la tension, cela veut dire que la dynamo fait du courant, sinon voir la vérification de la dynamo. Si il y à de la tension sur la dynamo, vérifier quelle est bien présente sur le régulateur, fil rouge/blanc, si il n’y en a pas , le fil rouge/blanc est coupé, si il y en a c’est que le régulateur est HS

| Haut de page |

| Haut de page |

| Haut de page |